Vom leeren Papierbogen zum beliebten Schreiblehrgang

Die Herstellung der Basilo-Reihe im Druckzentrum Haller+Jenzer

Viele Schülerinnen und Schüler erlernen die Deutschschweizer Basisschrift mithilfe unseres Schreiblehrgangs «Basilo». Produziert werden die Schreibhefte und Formblätter im Druckzentrum Haller + Jenzer in Burgdorf. Ein Augenschein vor Ort zeigt die Entwicklung vom leeren Papierbogen zu den beliebten Basilo-Lehrmitteln.

Das laute Rattern der Druckmaschinen füllt die Produktionshalle von Haller + Jenzer. Auf diesen imposanten Maschinen werden derzeit Schreibhefte und Formblätter des erfolgreichen Schreiblehrgangs «Basilo» nachgedruckt. Das Basilo-Blau dominiert die Produktionshalle; etwa eine halbe Million Papierbogen werden für die aktuell laufenden Nachdrucke der Basilo Schreibhefte und Formblätter bedruckt. Rund 500 Tonnen Papier werden insgesamt jährlich im Druckzentrum Haller + Jenzer verarbeitet. Die Druckmaschine arbeitet primär mit Papier, Farbe und Luft: Das Papier wird mit Luft getrennt und angesaugt, mit Farbe bedruckt und mittels mechanischem Greifersystem sowie Luftströmen durch die Maschine weitertransportiert. Die Kunst ist, die Maschine so einzustellen, dass die Dicke und Grösse des Papiers und der Luftstrom exakt zusammenarbeiten.

Flexibilität muss sein

Die Verteilung der Druckaufträge auf die Maschinen wird jeden Tag neu geplant, Umplanungen sind oft nötig. Diese Koordination und Administration untersteht Manuel von Gunten, Co-Geschäftsleiter und verantwortlich für Verkauf und Arbeitsvorbereitung. Das Papier ist erfreulicherweise pünktlich eingetroffen: Seit die letzte Papierfabrik in der Schweiz geschlossen wurde, erfolgen die Papierlieferungen aus dem Ausland. «Die Probleme mit termingerechten Anlieferungen sind dadurch grösser geworden», so Manuel von Gunten.

Vom Computer auf die Platte

Bevor die Druckmaschine mit leeren Papierbogen gefüttert wird, sind noch vorgängige Arbeiten nötig. Nach der Datenabgabe des Verlags prüft die Polygrafin Rebecca Müller die Druckdaten an ihrem Computer. Sie kontrolliert die Qualität der Daten. Nach diesem Check erfolgt ein Papierausdruck, das sogenannte Gut zum Druck, welches an den INGOLDVerlag gesendet wird. Nach dem Durchlauf durch das verlagsinterne Lektorat und Korrektorat wird dieses freigegeben, sofern alles in Ordnung ist. Zurück bei Haller + Jenzer speist Emely Schmid, Polygrafin und CTP-Operatorin, die Daten in den Workflow ein, welcher diese für die Druckplattenherstellung umrechnet; dieser Prozess wird auch Computer to Plate (CTP) genannt. Für jede CMYK- und Pantone-Farbe wird eine separate Druckplatte hergestellt, welche Emely Schmid jeweils frisch ab der Maschine kontrolliert. Für den zweifarbigen Inhalt werden zwei Druckplatten benötigt, für den fünffarbigen Umschlag dementsprechend fünf. Ergänzend prüft sie die korrekte Seitenreihenfolge.

Mit Luft durch die Maschine

Die Vorarbeiten sind abgeschlossen, jetzt richtet die Drucktechnologin Natascha Thommen die Druckmaschine ein. Entsprechend der Farbseparation spannt sie die Druckplatten ein und füllt die benötigten Farben ein. Das Farbbild entsteht schlussendlich durch den Zusammendruck der einzelfarbigen Druckplatten. Die heutigen Maschinen kontrollieren viel automatisch und auch die Speicherung von Einstellungsdaten von Aufträgen ist möglich. Permanente Kontrolle ist dennoch unerlässlich: Alle tausend bis dreitausend Bogen, sprich etwa alle fünf Minuten, zieht die Drucktechnologin einen Papierbogen heraus und prüft die Farbwerte, den Stand und das Druckbild. Ein rasches Einschreiten für allfällige Korrekturen ist so jederzeit möglich.

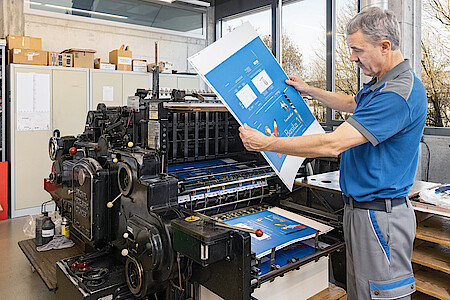

Antikes Museumsstück

Die mit Basilo bedruckten Papierbogen stapeln sich neben der Druckmaschine. Für die aktuellen Nachdrucke werden zwei bis drei Wochen im Einschichtbetrieb benötigt. Eine andere, aufsehenerregende Maschine fällt daneben ins Auge: Der sechzigjährige Original Heidelberger Zylinder (OHZ). Quasi ein antikes Museumsstück, der Stolz des Druckzentrums, und noch immer voll im Einsatz. Darauf werden die Dokumentationsmappen der Formblätter hergestellt. Mithilfe einer extern hergestellten Stanzform wird die benötigte Kontur der Dokumentationsmappe gestanzt und zur Weiterverarbeitung bereitgestellt. Bedient wird der Blickfang vom Buchdrucker Thomas Leuenberger. Im heutigen Berufsbild der Drucktechnologen, die Nachfolger der Buchdrucker, wird die Bedienung so einer Maschine nicht mehr gelehrt. Das Know-how wird sich «Learning by Doing» angeeignet oder betriebsintern weitergegeben.

Bereit zum Schreibenlernen

Zur Weiterverarbeitung, welche noch einmal rund zehn Tage dauert, füllt die Printmedienverarbeiterin Katja Gerber den Stitch-Liner: Auf dieser Maschine werden die Papierbogen zusammengetragen, geheftet, gefalzt und geschnitten. Das Ausrüsten unterscheidet sich je nach Produkt: Die Basilo Schreibhefte 1 und 2 erhalten eine Spiralbindung, das Basilo Schreibheft 3 wird drahtgeheftet. Bei den Formblättern werden auch Arbeiten von Hand ausgeführt: Der geleimte Blätterblock wird manuell in die Mappe eingelegt, das Einschweissen des Endprodukts erfolgt dann wieder automatisiert. Nach dem Bandieren und Abzählen erstrahlen die neugedruckten Basilo-Lehrmittel in vollem Glanz; bereit, sich von den Schülerinnen und Schülern mit einzigartigen Buchstaben füllen zu lassen.

Druckzentrum Haller + Jenzer

Gegründet 1879 in der Burgdorfer Innenstadt, erfolgte 2004 der Wechsel in den Neubau im Industriegebiet in Burgdorf. Rund 50 Mitarbeitende arbeiten für Haller + Jenzer. Das Druckzentrum bietet für Unternehmen Konzept, Gestaltung, Druck, Herstellung und Publikation von Kommunikations- und Marketingmitteln. Die Kombination und Integration von Digital und Print ist ein grosses Thema.

Zusammenarbeit mit regionalen Druckereien

Der INGOLDVerlag legt grossen Wert auf die Zusammenarbeit mit regionalen Druckereien. Seit Jahren produziert das Druckzentrum Haller + Jenzer für den INGOLDVerlag und ingold-biwa diverse Drucksachen.